TCTM – Mặc dù Nhật Bản không phải là quê hương của ngành xe hơi nhưng Toyota (Nhật Bản) lại trở thành hãng xe hơi thống trị thế giới. Điều này khiến người ta muốn giải mã tại sao công ty lại thành công như vậy. Khi thế giới dần hiểu các triết lý của mô hình sản xuất, mới phát hiện ra và biến những tư duy của người Nhật thành tri thức của nhân loại: Sản xuất tinh gọn (Lean Manufacturing).

Sản xuất tinh gọn chính là chiến lược sản xuất dựa vào kĩ thuật của hệ thống sản xuất Toyota

Dựa trên triết lí loại bỏ những gì không tăng thêm lợi nhuận cho doanh nghiệp, Lean Manufacturing (LM) hướng tới việc tạo ra sản phẩm đáp ứng nhu cầu khách hàng với chất lượng cao nhất nhưng chi phí và thời gian thấp nhất. Đồng thời, LM luôn chú trọng cải tiến liên tục – hay còn gọi là “Kaizen”. Điều này giúp cho doanh nghiệp luôn được thúc đẩy là tìm ra cách làm việc tối ưu hóa, từ đó giảm thiểu chi phí và cải tiến hiệu suất.

LM xuất phát từ “Insight” của khách hàng nên lợi ích mang lại cho khách hàng là không nhỏ. LM cải thiện dịch vụ khách hàng, đem lại cho khách hàng chính xác điều họ cần một cách kịp thời. Việc giảm thiểu những chi phí không cần thiết cũng chính là việc giúp khách hàng tiết kiệm ngân sách.

LM cũng xuất phát từ lợi ích của khách hàng

Ứng dụng sản xuất tinh gọn cho ngành thang máy

LM được áp dụng cho ngành thang máy qua một phương pháp gọi là Bản đồ luồng giá trị (VSM – Value Stream Map). Phương pháp này giúp ta xác định các hoạt động tạo ra thêm/không thêm giá trị của sản phẩm. Bước tiếp theo là loại bỏ các hoạt động không gia tăng giá trị.

Với phương pháp VSM, chúng ta đánh giá được tổng quan luồng thông tin. Một khi các hoạt động lãng phí đã được xác định, phương pháp sản xuất tinh gọn khi đó chính là việc quyết tâm loại bỏ các hoạt động dư thừa này.

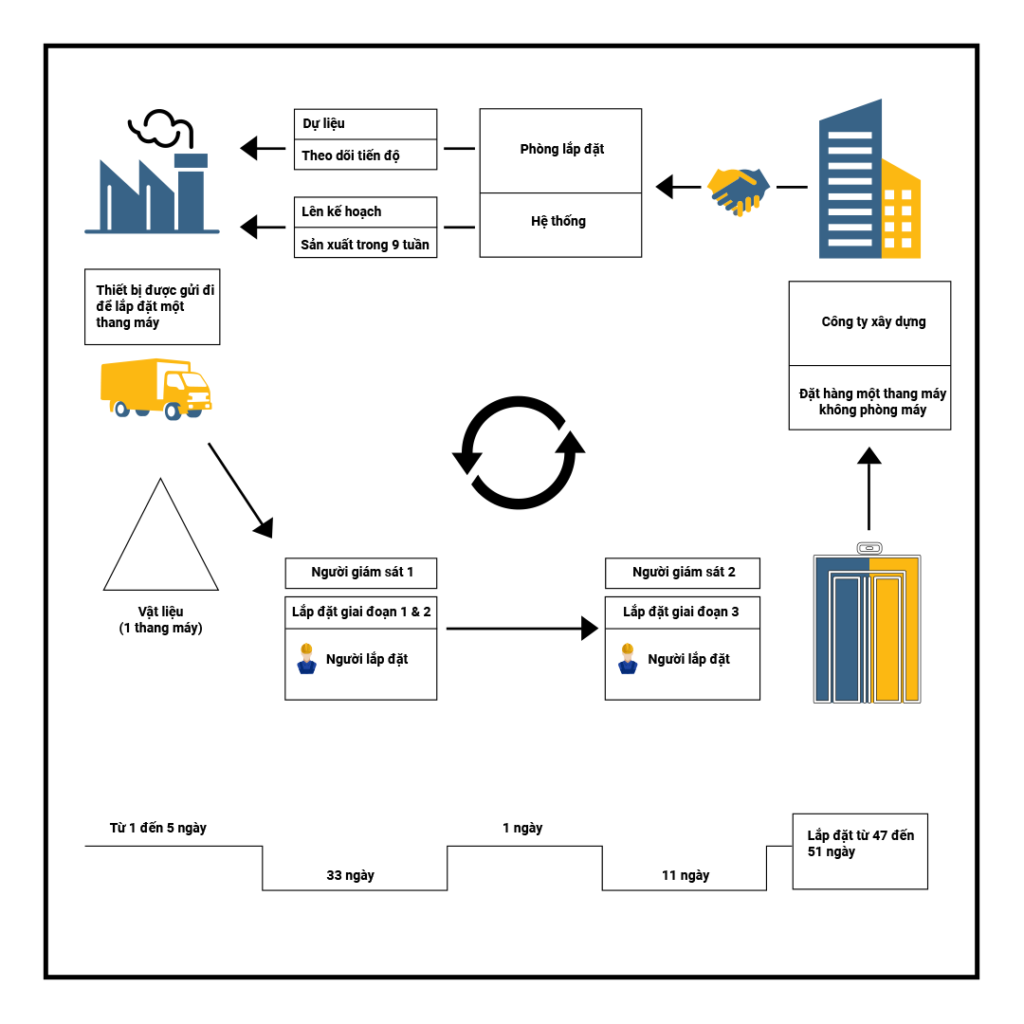

Hãy xem sơ đồ trạng thái hiện tại của quy trình lắp đặt thang máy được thể hiện dưới đây:

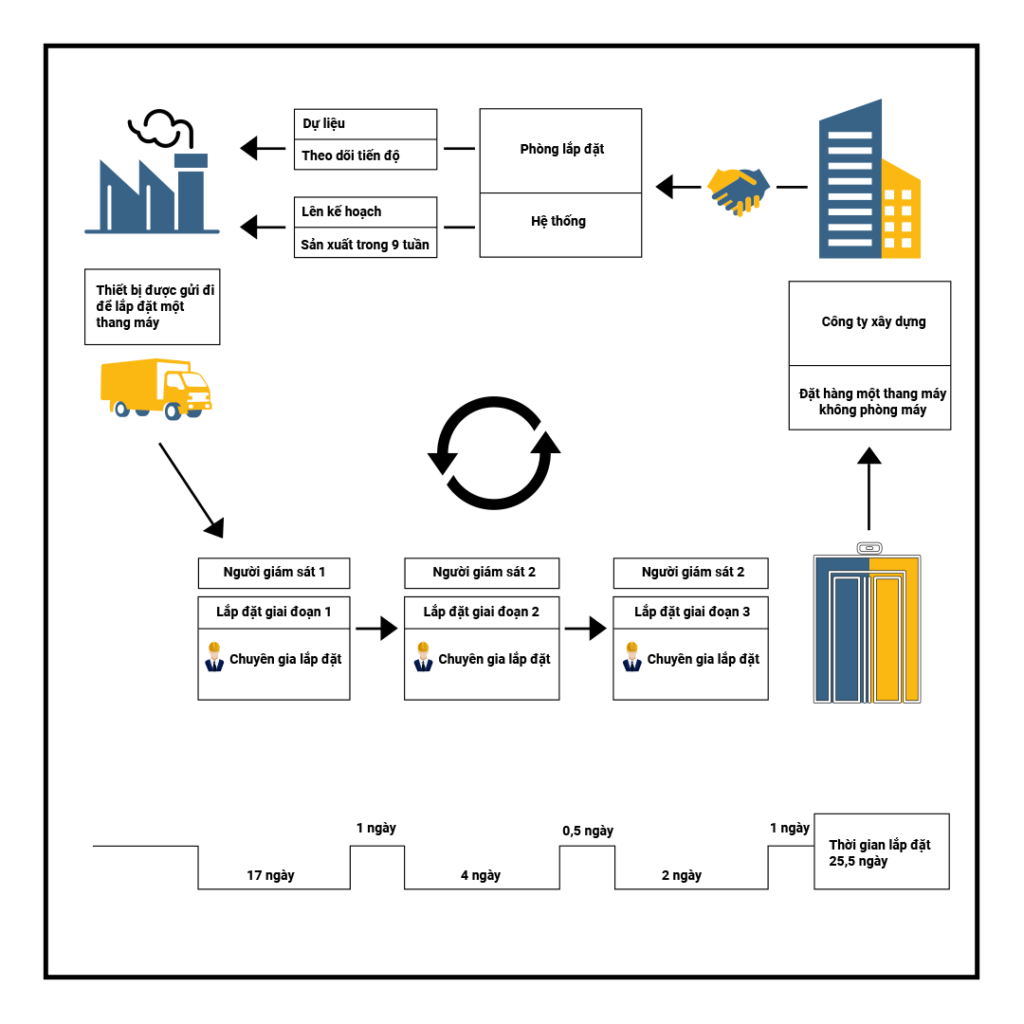

Phương pháp VSM được áp dụng để so sánh việc lắp ráp và các quy trình lắp đặt do các công ty thực hiện theo quy trình thông thường và quy trình mới. Đối với quy trình thông thường của công ty, chúng ta sử dụng bản đồ trạng thái hiện tại. Sau đó, bản đồ trạng thái trong tương lai thể hiện các đề xuất cải tiến.

Phần trên cùng của bản đồ cho biết các giai đoạn trước của quá trình lắp đặt: thang máy được đặt hàng, lập kế hoạch thời gian sản xuất và vận chuyển thiết bị đến công trình. Phần trung tâm của bản đồ đại diện cho các thành phần và vận chuyển vật liệu đến địa điểm lắp đặt, quá trình lắp đặt thang máy, các giai đoạn lắp ráp, cài đặt và giao thành phẩm cho chủ đầu tư. Dưới cùng của bản đồ chỉ ra thời gian chờ để vật liệu được chuyển đến địa điểm lắp đặt, thời gian lắp ráp và cài đặt và tổng thời gian lắp đặt thang máy

Nếu áp dụng VSM sẽ chỉ ra những điểm có thể cải tiến được như sau:

Bản đồ trạng thái trong tương lai cho quy trình được sử dụng để lên kế hoạch lắp đặt thí điểm. Những cải tiến chính có thể được nhìn thấy, đó là:

• Chuyển một số quá trình lắp ráp tại công trình sang quá trình lắp đặt trước tại xưởng

• Giảm thiểu tối đa thời gian chờ vận chuyển vật liệu và linh kiện của thang máy. Nhóm quản lý dự án đã thỏa thuận với công ty và khách hàng, vì vậy sẽ không có vật liệu dự trữ tại công ty vận chuyển, đang chờ được chuyển đến tận nơi. Ngoài ra, vận chuyển nhà máy hàng ngày đến nơi lắp đặt đã được lên kế hoạch cụ thể.

• Các chuyên gia kết luận rằng việc kiểm tra chất lượng tuy mất thêm thời gian sẽ mang lại lợi ích, bởi vì bước này đảm bảo kiểm soát và giám sát lắp ráp, cũng như sản phẩm cuối cùng, mà không có vấn đề về chất lượng. Người giám sát theo dõi toàn bộ quá trình lắp đặt và điền vào các biểu mẫu kiểm tra và sửa đổi (IRF I, II và III) tại mỗi giai đoạn lắp đặt.

Kết quả của việc xem xét cải tiến là giai đoạn I đã giảm thời gian từ 21ngày xuống còn 17 ngày. Giai đoạn II đã có thời gian giảm từ 7 xuống còn 6 ngày.

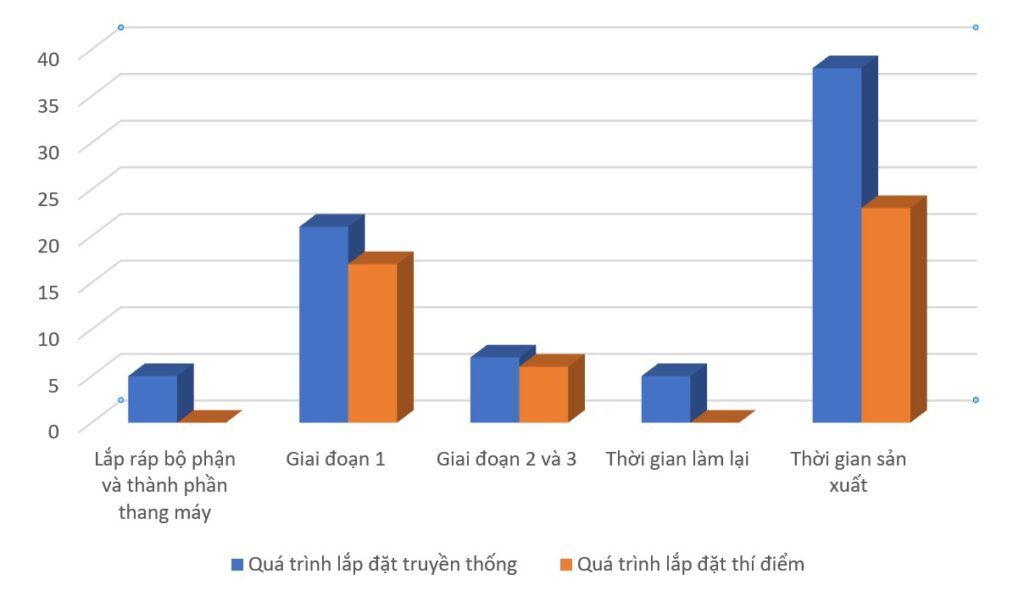

Đáng chú ý là sự cải thiện về thời gian lắp đặt sau những thay đổi trong quá trình lắp ráp và cài đặt. Có thể thấy ở Biểu đồ 2, đã giảm từ 5 ngày xuống 0 ngày đối với lắp ráp linh kiện (các bộ phận và thành phần thang máy). Thời gian chờ đợi cho vật liệu được loại bỏ nhờ dòng vật liệu liên tục điều động từ công ty đến công trình. Giai đoạn I của công trình cũng được giảm xuống 4 ngày.

Giai đoạn duy nhất mất nhiều thời gian hơn trong quá trình cài đặt thử nghiệm là điền vào biểu mẫu kiểm tra và sửa đổi I và II (IRF I và II). Trong bài so sánh cuối cùng giữa hai lần lắp đặt, việc lắp đặt thử nghiệm đã được kết thúc sớm hơn 9,5 ngày so với cài đặt thông thường.

Biểu đồ 2. So sánh giữa thời gian cài đặt thông thường và cài đặt thí điểm

Ở giai đoạn lắp đặt II và III, thời gian thí điểm đã giảm 1 ngày lắp đặt. Khoảng thời gian đánh giá chất lượng cuối cùng của cài đặt, bởi IRF III, là như nhau. Các vấn đề được phát hiện trong cài đặt thông thường yêu cầu thêm 5 ngày làm lại, để sửa chữa. So sánh cài đặt thí điểm với cài đặt thông thường, người ta quan sát thấy một tổng cộng giảm 14,5 ngày so với thời gian cài đặt.

Quan sát lắp đặt thang máy A (lắp đặt thông thường – biểu đồ màu xanh lam trong Đồ thị 2) có thể thấy giai đoạn phải thực hiện lại công việc và thêm 5 ngày để giải quyết vấn đề sau khi lắp đặt thang máy. Trong khi đó, trong việc lắp đặt thang máy B (lắp đặt thí điểm – đồ thị màu đỏ) không cần phải làm lại.

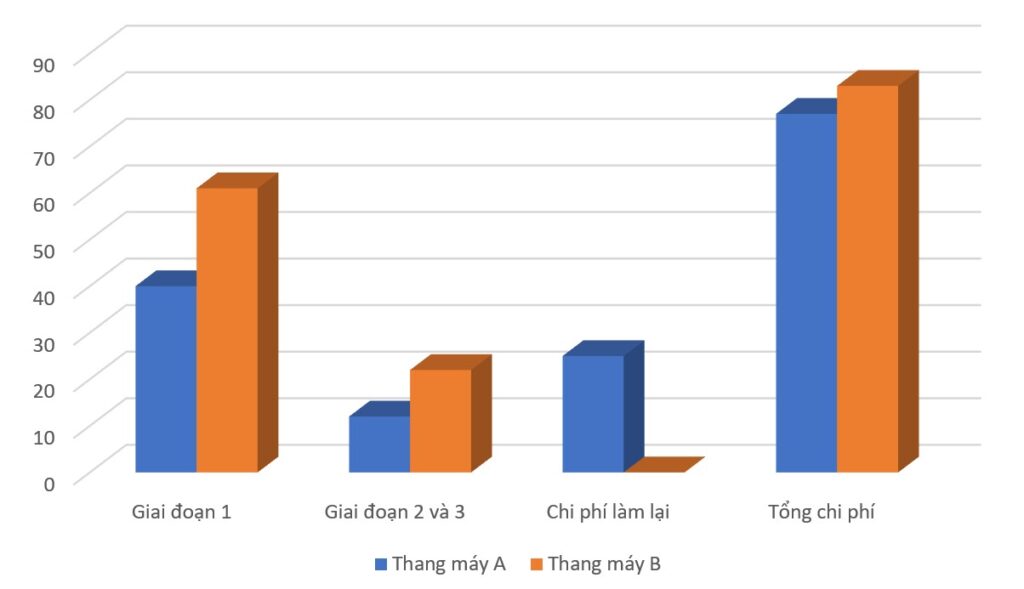

Biểu đồ 3 so sánh cả chi phí lắp đặt thang máy, có tính đến các chi phí liên quan. Các giá trị tham chiếu được xem xét trong tính toán là lương cộng các khoản phí khác của nhóm được chỉ định cho mỗi lần lắp đặt. Đối với mục đích so sánh, tổng chi phí lắp đặt thí điểm được coi là 100%.

Biểu đồ 3. So sánh giữa chi phí lắp đặt thông thường (A) và lắp đặt thí điểm (B).

Việc làm lại trên cài đặt thông thường, tiêu tốn 5 ngày làm việc của một người lắp ráp có kinh nghiệm và 2 ngày làm việc của giám sát viên, chiếm 29,8% chi phí lắp đặt thang máy. Chi phí lắp đặt thang máy B tương ứng với tổng 25,5 ngày làm việc của thợ lắp ráp có kinh nghiệm cộng với 2,5 ngày làm việc của người giám sát.

Khi so sánh với chi phí lắp đặt thông thường, bao gồm cả các công việc sửa chữa, thang máy B chi phí lắp đặt cao hơn 16%. Mặc dù vậy, quá trình cài đặt mới đã dẫn đến thời gian lắp đặt giảm đáng kể và tăng chất lượng.

Việc lắp đặt thang máy thành công phụ thuộc vào thời gian giao hàng đúng hẹn, tuân thủ ngân sách, đạt được tiêu chuẩn chất lượng cao và sự hài lòng của khách hàng với sản phẩm đã lắp đặt.

Nhìn chung, quy trình mới đã đưa ra giải pháp cho các vấn đề lặp đi lặp lại của công ty về việc chậm trễ và thiếu chất lượng trong lắp đặt. Những vấn đề này có thể dẫn đến một số chi phí vô hình để huy động nhân lực xử lí. Hơn nữa, quy trình mới cũng làm giảm đáng kể các khiếu nại của khách hàng và các trường hợp phạt hợp đồng do giao hàng chậm trễ.

Ở phạm vi rộng hơn, LM có thể áp dụng cho nhiều ngành, nhiều lĩnh vực. Bởi xét cho cùng, mục tiêu đặt ra là phải luôn thực hành “Kaizen” để tìm kiếm sự tối ưu, từ sản xuất đến phân phối sản phẩm, cung ứng dịch vụ tới khách hàng. Sự hài lòng của thị trường cũng chính là thành công của doanh nghiệp. Do đó, LM cũng dần trở thành nguyên lý cốt lõi, là thứ “tôn giáo” mà nhiều ngành công nghiệp của thế giới đang đi theo.

Để tăng cường năng lực cho nhân lực quản trị trong ngành, Hiệp hội Thang máy Việt Nam (VNEA) đang tích cực phối hợp với các chuyên gia trong và ngoài nước xây dựng chương trình đào tạo. Trong đó, nâng cao năng lực tinh gọn sản xuất LM cũng sẽ là một trong những mô đun quan trọng.

Tất cả những điều này nhằm nâng cao năng lực cho cộng đồng doanh nghiệp thang máy nói riêng, ngành công nghiệp thang máy nói chung để tạo sức bật mang tính đột phá và xây dựng lộ trình phát triển bền vững./

Hà My

Đồ họa: Trần Trung