TCTM – Mới đây, Công ty Thang máy Hyundai thông báo đã hoàn tất việc phát triển công nghệ thang máy lắp ghép (thang máy mô-đun), giúp giảm thiểu các công việc nguy hiểm, rút ngắn thời gian thi công từ 45 ngày xuống còn 18 ngày. Đồng thời, công nghệ này cũng giúp giảm chi phí xây dựng, hạn chế sai số chất lượng,…

Công ty Thang máy Hyundai – Hyundai Elevator (Hàn Quốc) đã hoàn tất phát triển và thương mại hóa công nghệ thang máy lắp ghép – thang máy mô-đun, đánh dấu lần triển khai đầu tiên của hệ thống này tại Hàn Quốc. Công nghệ này không chỉ giúp quá trình lắp đặt an toàn hơn, giảm thiểu tai nạn mà còn rút ngắn tới 60-70% thời gian thi công lắp đặt.

Trong bối cảnh Hàn Quốc siết chặt các hình phạt nghiêm khắc hơn liên quan tới vấn đề tai nạn lao động, nhu cầu về công nghệ thang máy mô-đun được dự báo sẽ tăng nhanh tại quốc gia này. Các công ty có sự cố tái diễn hiện phải đối mặt với mức phạt lên tới 5% lợi nhuận hoạt động và thậm chí là hủy giấy phép, khiến những lựa chọn an toàn hơn như thang máy mô-đun trở nên hấp dẫn hơn.

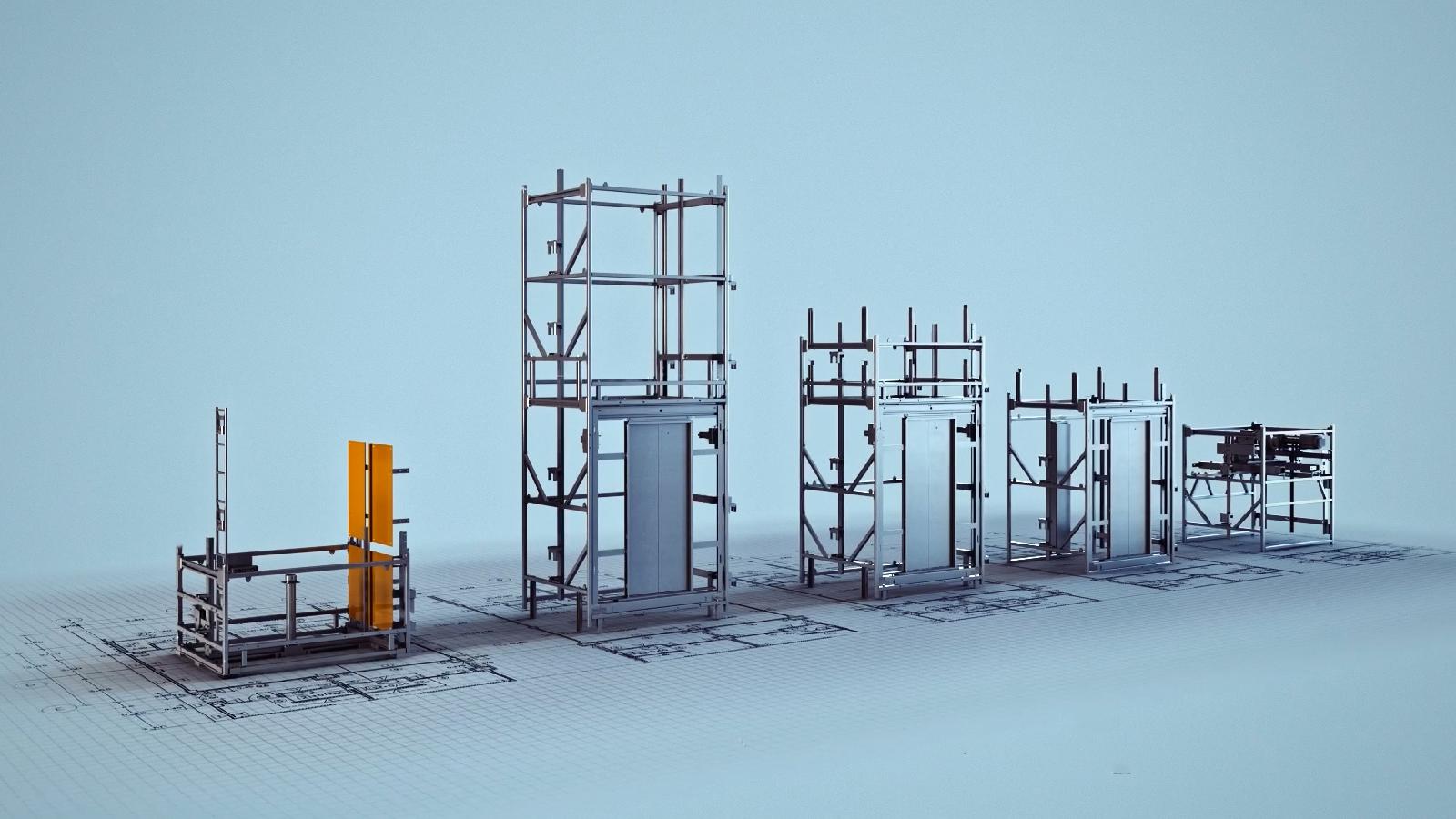

Mô phỏng các bộ phận thang máy mô-đun do Hyundai Elevator phát triển

Một số nguồn tin cũng cho biết, Hyundai Elevator hiện đang thảo luận với một số tập đoàn xây dựng lớn của Hàn Quốc về việc ứng dụng công nghệ thang máy này cho các công trình, đẩy nhanh quá trình thương mại hóa.

Ông Cho Jae-cheon, CEO Hyundai Elevator cho biết: “Thang máy mô-đun sẽ trở thành một mô hình mới cho các công trường xây dựng, giúp chúng tôi đạt mục tiêu không có tai nạn nghiêm trọng. Chúng tôi sẽ đẩy nhanh thương mại hóa bằng cách tích cực đề xuất ứng dụng cho các dự án dân cư và thương mại quy mô lớn trong tương lai.”

Khác với phương pháp truyền thống lắp đặt thang máy trực tiếp trong giếng thang, công nghệ mô-đun cho phép chế tạo, lắp ráp các bộ phận chính tại nhà máy và vận chuyển đến công trường dưới dạng các khối mô-đun hoàn chỉnh.

Ưu điểm lớn nhất của công nghệ thang máy mô-đun là khả năng giảm thiểu nguy cơ tai nạn nghiêm trọng bằng cách cắt giảm đáng kể khối lượng công việc nguy hiểm bên trong giếng thang – khu vực được xem là nguy hiểm nhất trong quá trình lắp đặt thang máy. Nhiều hạng mục phức tạp và nguy hiểm như lắp cabin, treo ray hay lắp cửa tầng có thể được loại bỏ.

Thời gian thi công cũng được rút ngắn đáng kể. Đối với thang máy không phòng máy (MRL), quy trình lắp đặt truyền thống 10 bước được rút xuống còn 5 bước. Chẳng hạn, việc lắp đặt thang máy cho một tòa nhà 4 tầng giảm từ khoảng 45 ngày xuống còn 18 ngày. Nhờ đó, các hạng mục tiếp theo như hoàn thiện nội – ngoại thất có thể bắt đầu sớm hơn, rút ngắn tổng tiến độ công trình.

Theo Hyundai Elevator, thang máy được sản xuất trong môi trường nhà máy với điều kiện nhiệt độ, độ ẩm và môi trường làm việc ổn định, sai lệch chất lượng do điều kiện công trường cũng được giảm thiểu. Nhân công thi công tại công trường dự kiến giảm khoảng 30%, góp phần giải quyết tình trạng thiếu hụt lao động kéo dài và giảm chi phí xây dựng cho ngành.

Các kỹ sư Hyundai Elevator đang tiến hành thử nghiệm lắp đặt thang máy mô-đun tại tòa nhà Hyundai Asan Tower ở Icheon, tỉnh Gyeonggi.

Hyundai Elevator đã đầu tư nhiều năm nghiên cứu, phát triển và thử nghiệm công nghệ này, coi đây là động lực tăng trưởng trong tương lai. Theo Gross Market Report, thị trường thang máy mô-đun toàn cầu dự kiến đạt tốc độ tăng trưởng trung bình 7,2%/năm, từ 1,85 tỷ USD năm 2024 lên 3,47 tỷ USD vào năm 2033.

Ông Bae Sung-joon, Giám đốc phát triển mô-đun tại Hyundai Elevator, nhận định: “Thang máy mô-đun có thể giải quyết đồng thời những thách thức tưởng chừng mâu thuẫn – vừa đáp ứng yêu cầu an toàn ngày càng khắt khe, vừa rút ngắn tiến độ thi công. Đây sẽ trở thành một bước ngoặt mới cho ngành xây dựng.”

Ấn Độ đề xuất áp thuế chống bán phá giá đối với phụ tùng thang máy Trung Quốc